Экструзия алюминиевых профилей

Пожалуй, в сфере производства алюминиевых профилей, и особенно в области их экструзии, часто встречаю недооценку роли мелочей. Все стремятся к высокой производительности, оптимизации затрат, но иногда забывают о тонкостях, которые могут существенно повлиять на качество конечного продукта. Недавно, например, столкнулись с проблемой деформации профиля при определенных режимах экструзии. Казалось бы, все параметры в норме, но результат - профиль с заметной кривизной. Тогда пришлось вернуться к самым базовым вещам: контролю температуры, скорости экструзии, давлению. И знаете, именно в этом кроется суть – не в сложных расчетах, а в понимании, как взаимодействие всех факторов влияет на конечный результат.

Основные этапы и технологические особенности

Начнем с общих моментов. Экструзия алюминиевых профилей – это непрерывный процесс, в ходе которого алюминиевый сплав под давлением продавливается через открытый профиль (штамп). Существует несколько основных видов экструзии: холодная, горячая и полугорячая. Горячая экструзия, как правило, используется для производства профилей большого сечения и больших партий продукции. Холодная – для точных профилей, требующих высокой точности размеров. Полугорячая – компромиссный вариант. Важно понимать, что выбор режима экструзии напрямую влияет на свойства полученного профиля: механические характеристики, устойчивость к коррозии и, конечно же, стоимость.

Ключевым моментом является выбор материала. Очевидно, что различные алюминиевые сплавы обладают разными характеристиками, и это необходимо учитывать при проектировании штампа и выборе параметров экструзии. Например, сплав А6063, широко используемый в строительстве, отличается хорошей коррозионной стойкостью, но требует более высоких температур экструзии по сравнению со сплавом А6061. Неправильный выбор сплава может привести к проблемам с деформацией, образованием трещин или ухудшению механических свойств.

Штампы для экструзии: проектирование и изготовление

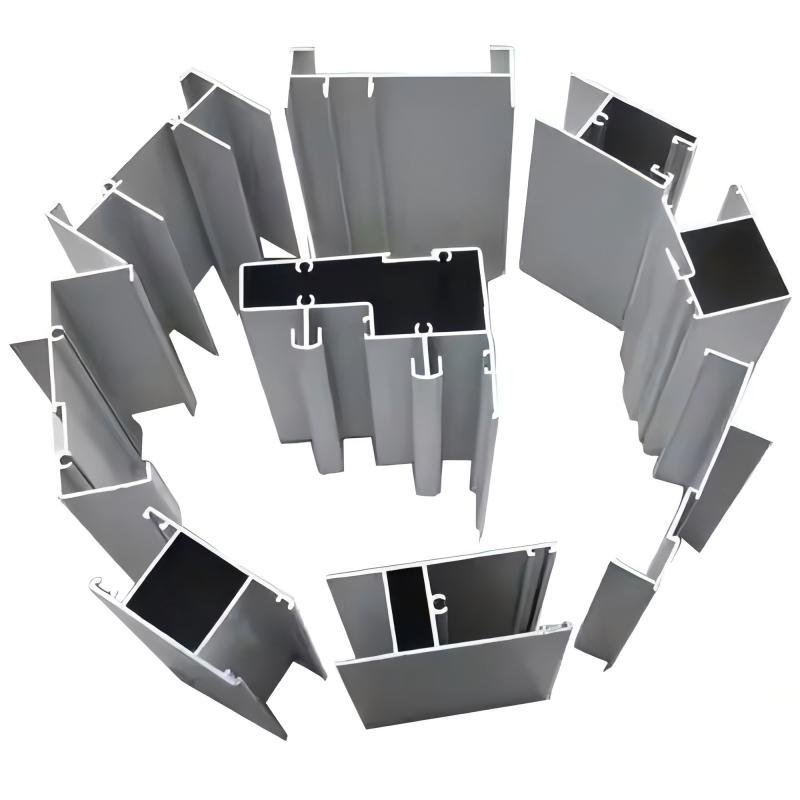

Штамп – это сердце экструзионного процесса. Его конструкция определяет форму и качество конечного профиля. Проектирование штампа – это сложный процесс, требующий опыта и знаний в области материаловедения, термодинамики и механики деформируемого твердого тела. Важно учитывать тепловые расширения алюминия, которые могут привести к деформации штампа и ухудшению качества профиля. Часто возникает ситуация, когда штамп проектируется как идеальная геометрия, а в процессе экструзии возникают нежелательные деформации. Это связано с неравномерным распределением температуры, неоднородностью материала или неправильным выбором режимов экструзии.

Мы, как компания ООО Гумакс Метал, в нашей работе уделяем особое внимание проектированию штампов. У нас есть собственная конструкторская группа, которая использует современные программные комплексы для моделирования экструзионного процесса. Мы также тесно сотрудничаем с поставщиками материалов, чтобы убедиться, что используемые сплавы соответствуют требованиям наших клиентов. При этом мы стараемся использовать современные технологии изготовления штампов, такие как EDM (электрохимическое травление), для достижения высокой точности и качества поверхности. Несколько раз столкнулись с проблемами при изготовлении сложных геометрий, где даже небольшие отклонения в размерах штампа приводили к заметным дефектам профиля. Приходилось перерабатывать конструкцию штампа, пересчитывать параметры экструзии, что, естественно, увеличивало стоимость и время производства.

Проблемы и решения: деформация и трещины

Одной из наиболее распространенных проблем при экструзии алюминиевых профилей является деформация. Деформация может возникать из-за различных факторов: неравномерного распределения температуры, недостаточного давления, неправильного выбора режимов экструзии или дефектов штампа. В нашем опыте деформация часто связана с недостаточным охлаждением профиля после экструзии. При неправильном охлаждении профиль остается в состоянии повышенного напряжения, что приводит к его деформации в процессе дальнейшей обработки или эксплуатации.

Другой распространенной проблемой являются трещины. Трещины могут возникать из-за высоких температур экструзии, неравномерного распределения температуры или наличия дефектов в материале. Для предотвращения образования трещин необходимо тщательно контролировать температуру экструзии и использовать высококачественные алюминиевые сплавы. Также важно обеспечить равномерное распределение температуры по всему объему профиля. В некоторых случаях используют специальные антикоррозионные покрытия, которые помогают снизить риск образования трещин.

Контроль качества и современные тенденции

Контроль качества является неотъемлемой частью процесса экструзии. На каждом этапе производства проводятся проверки: от входного контроля материалов до контроля готовой продукции. Используются различные методы контроля: визуальный осмотр, измерение размеров, контроль механических свойств. В последние годы все большее значение приобретают автоматизированные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Например, мы используем лазерные системы контроля размеров, которые позволяют получать более точные и надежные результаты, чем традиционные методы измерения.

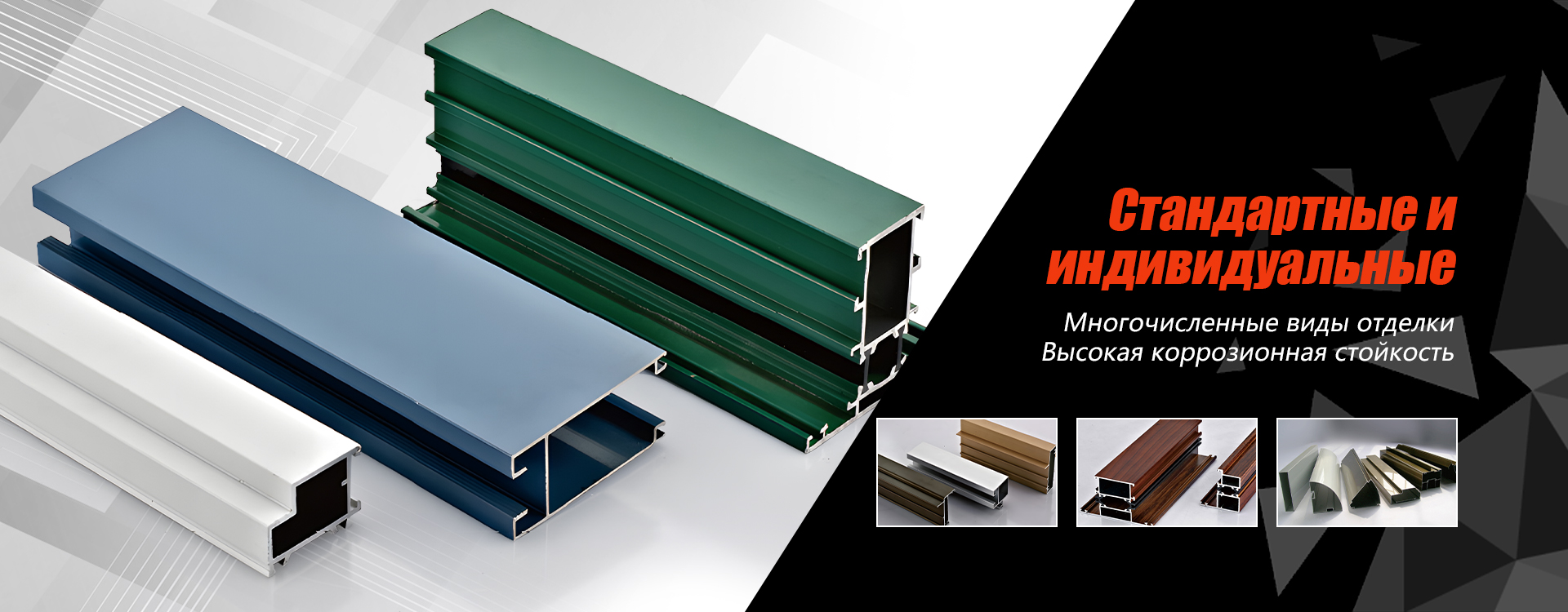

Современные тенденции в экструзии алюминиевых профилей связаны с повышением энергоэффективности, снижением отходов и улучшением качества продукции. В настоящее время активно разрабатываются новые сплавы с улучшенными характеристиками, а также новые технологии экструзии, которые позволяют снизить потребление энергии и уменьшить количество отходов. Также растет спрос на профили с повышенной устойчивостью к коррозии и механическим повреждениям. Мы внимательно следим за этими тенденциями и постоянно совершенствуем наши технологии и процессы, чтобы соответствовать требованиям рынка.

Экологические аспекты производства

Еще один важный аспект, который сейчас активно обсуждается в отрасли – это экологичность производства. Электроэнергия, используемая в процессе экструзии, оказывает значительное влияние на экологическую обстановку. Поэтому внедрение энергосберегающих технологий становится приоритетной задачей. Например, использование рекуперации тепла, оптимизация режимов работы оборудования, а также переход на более эффективные источники энергии.

Перспективы развития

В будущем, производство алюминиевых профилей будет развиваться в направлении автоматизации, цифровизации и интеграции с другими отраслями промышленности. Мы видим большие перспективы в области 3D-печати алюминиевых профилей, которая позволит создавать сложные геометрические формы и индивидуальные решения. Также ожидается рост спроса на легкие и прочные алюминиевые профили для авиационной и автомобильной промышленности. ООО Гумакс Метал намерен активно участвовать в этих процессах, постоянно совершенствуя свои технологии и расширяя ассортимент продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

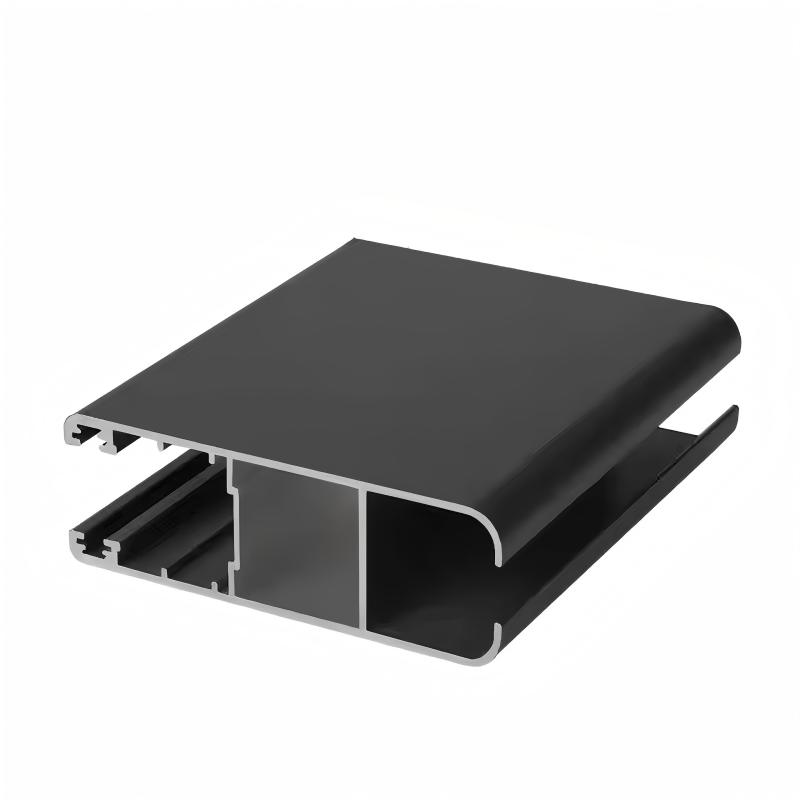

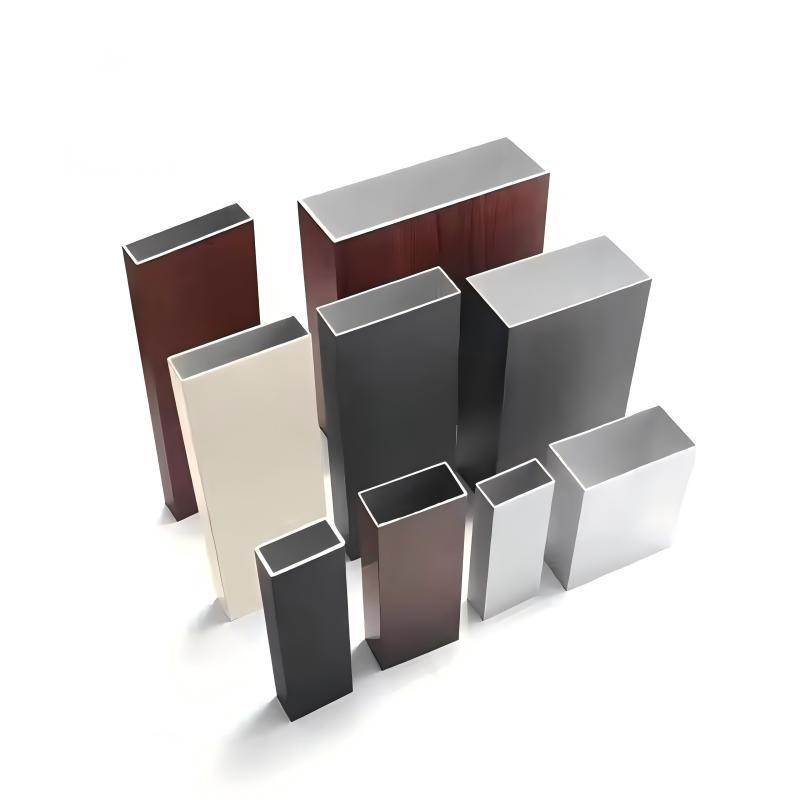

Профили из собственного алюминия квадратной формы — легкая коррозионно-стойкая конструкция

Профили из собственного алюминия квадратной формы — легкая коррозионно-стойкая конструкция -

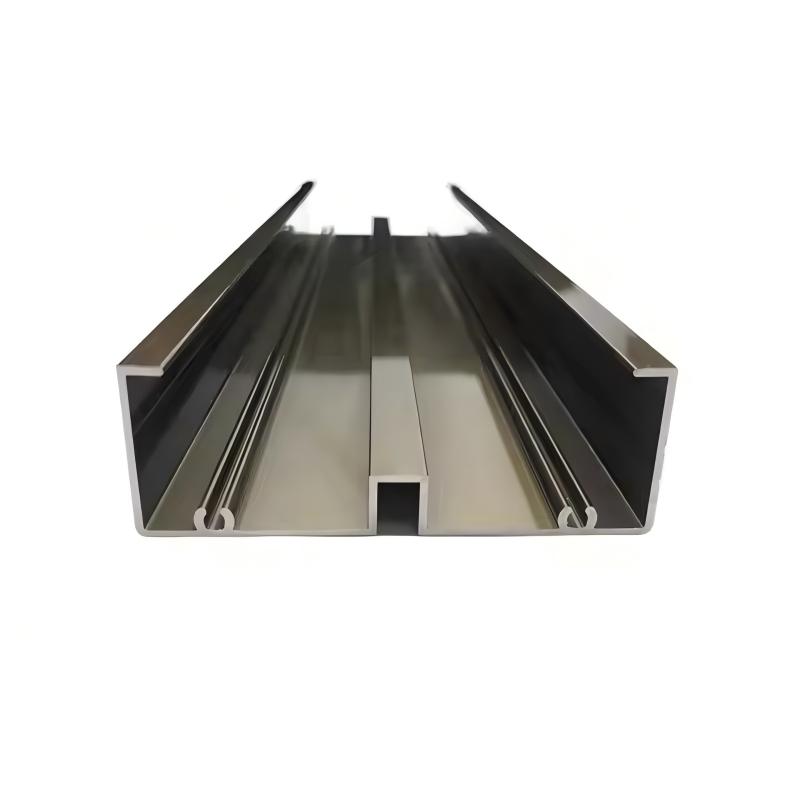

Анодированный алюминиевый профиль светодиодного светового желоба — специально для встроенного коррозионно-стойкого световода

Анодированный алюминиевый профиль светодиодного светового желоба — специально для встроенного коррозионно-стойкого световода -

Анодированные алюминиевые направляющие профили — 15 мкм твердый слой, нагрузка 500 кг

Анодированные алюминиевые направляющие профили — 15 мкм твердый слой, нагрузка 500 кг -

Профили из собственного алюминия по индивидуальному заказу — легкая коррозионно-стойкая конструкция

Профили из собственного алюминия по индивидуальному заказу — легкая коррозионно-стойкая конструкция -

Электрофоретические алюминиевые профили — 15 мкм влагонепроницаемый слой для шкафов

Электрофоретические алюминиевые профили — 15 мкм влагонепроницаемый слой для шкафов -

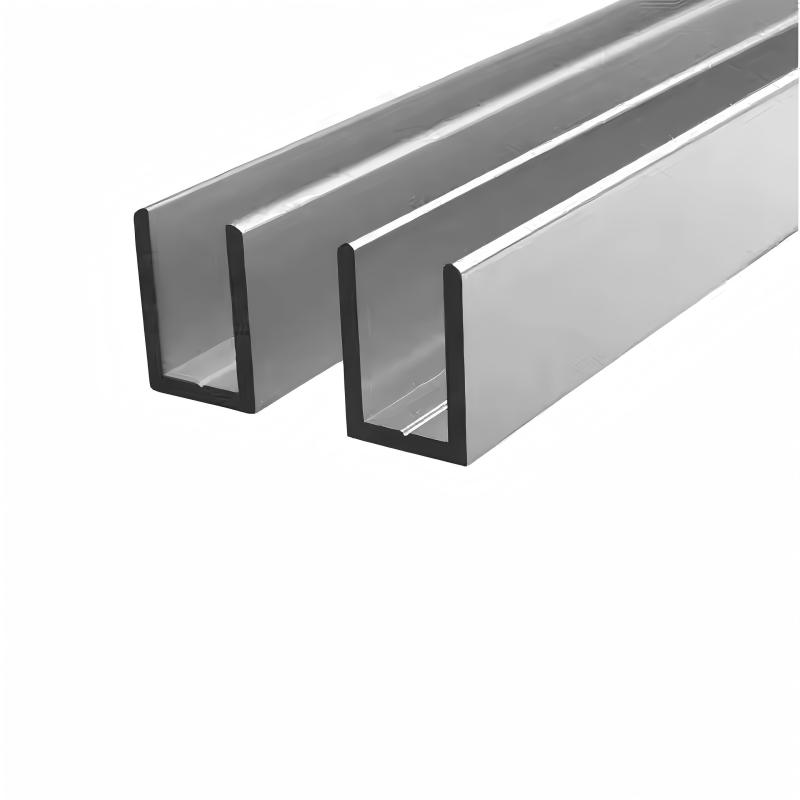

Профили U-образного канала из собственного алюминия — легкая коррозионно-стойкая конструкция

Профили U-образного канала из собственного алюминия — легкая коррозионно-стойкая конструкция -

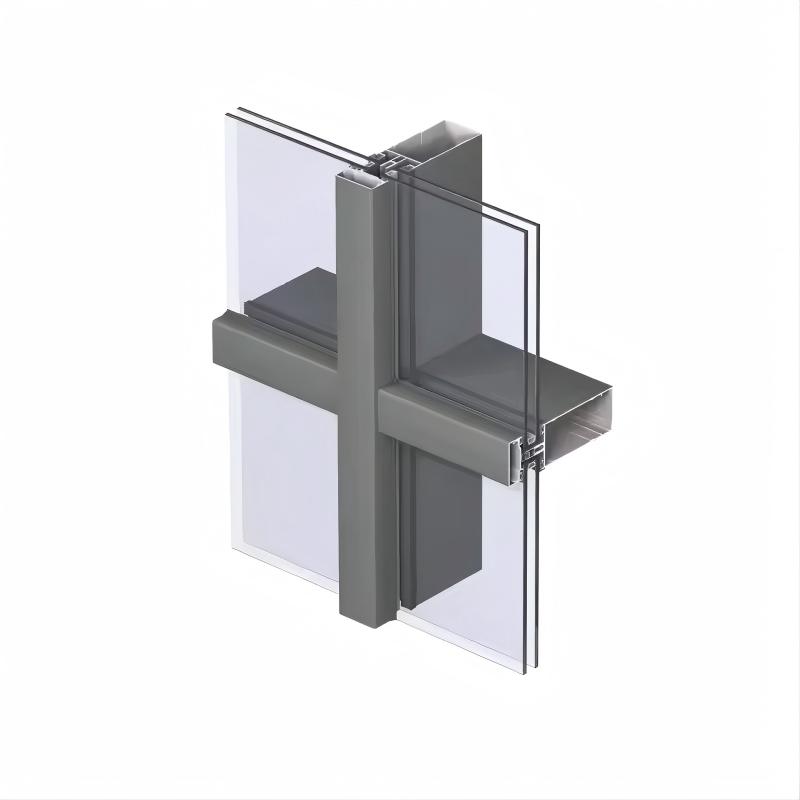

Электрофоретические алюминиевые профили для навесных стен — 15 мкм атмосферостойкая композитная пленка

Электрофоретические алюминиевые профили для навесных стен — 15 мкм атмосферостойкая композитная пленка -

Порошковое покрытие алюминиевых квадратных трубчатых профилей — 80 мкм

Порошковое покрытие алюминиевых квадратных трубчатых профилей — 80 мкм -

130 серии сломанный мост раздвижное окно

130 серии сломанный мост раздвижное окно -

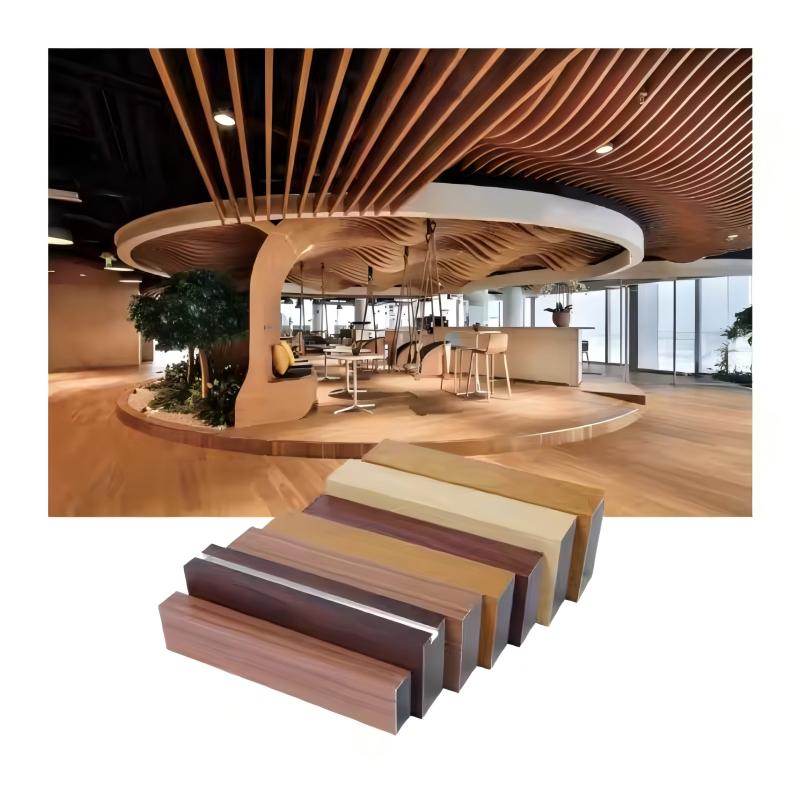

Алюминиевый профиль с переносом текстуры древесины для потолка — экологически чистые и долговечные декоративные материалы

Алюминиевый профиль с переносом текстуры древесины для потолка — экологически чистые и долговечные декоративные материалы -

Электрофоретические алюминиевые оконные профили — 15 мкм атмосферостойкая композитная пленка

Электрофоретические алюминиевые оконные профили — 15 мкм атмосферостойкая композитная пленка -

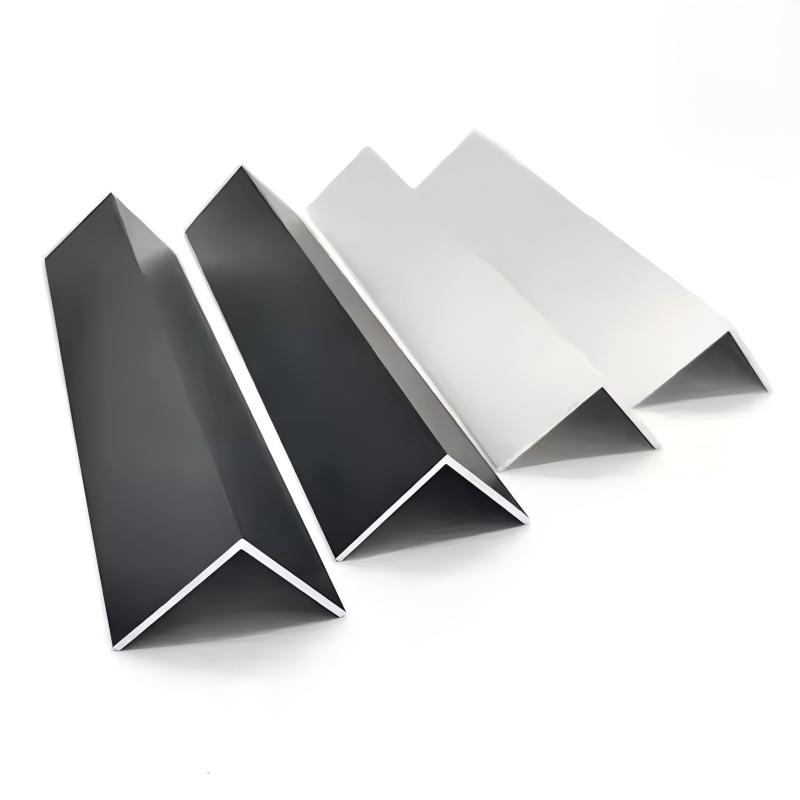

Анодированные алюминиевые угловые профили — 15 мкм твердый слой, нагрузка 300 кг

Анодированные алюминиевые угловые профили — 15 мкм твердый слой, нагрузка 300 кг

Связанный поиск

Связанный поиск- Алюминиевый плинтус

- п профиль алюминиевый анодированный

- Поставщики оконных профилей с порошковым покрытием из Китая

- Ведущие китайские покупатели алюминиевых экструзионных профилей

- анодированный декоративный профиль

- профиль для стекла алюминиевый анодированный

- Основные страны-покупатели дешевых алюминиевых раздвижных окон в сборе

- Топ национальностей для анодированного алюминиевого плинтуса - Китай

- Ведущие покупатели алюминиевых профилей для строительства зданий из Китая

- Алюминиевые профили для окон - цены в Китае